High-Tech meets hand craft

Herstellung

Aufgrund unserer einzigartigen Geschichte liegen unsere Wurzeln im High-End-Werkzeugbau. Eine Disziplin, in der ultimative Präzisionstechnologien und handwerkliche Exzellenz zusammenfließen. Genau diese faszinierende Fusion steckt in jedem unserer High Precision Putter (HPP). Denn ohne High-Tech ist ein KRAMSKI HPP nicht herzustellen. Ohne Handarbeit ebensowenig. Eine Symbiose, die vom blanken Edelstahlblock bis zum Endprodukt reicht.

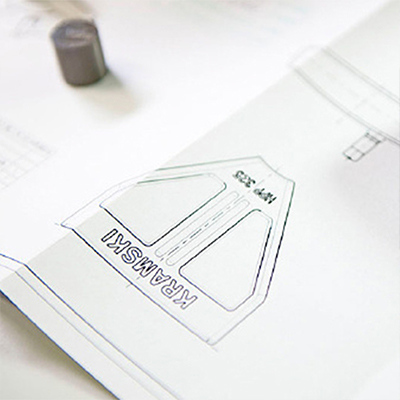

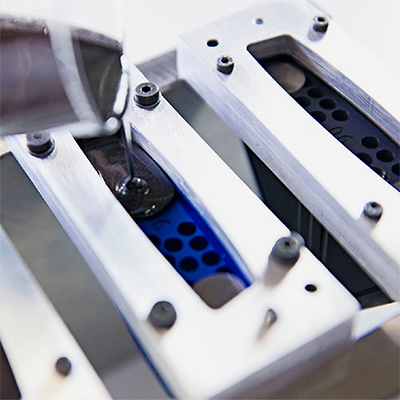

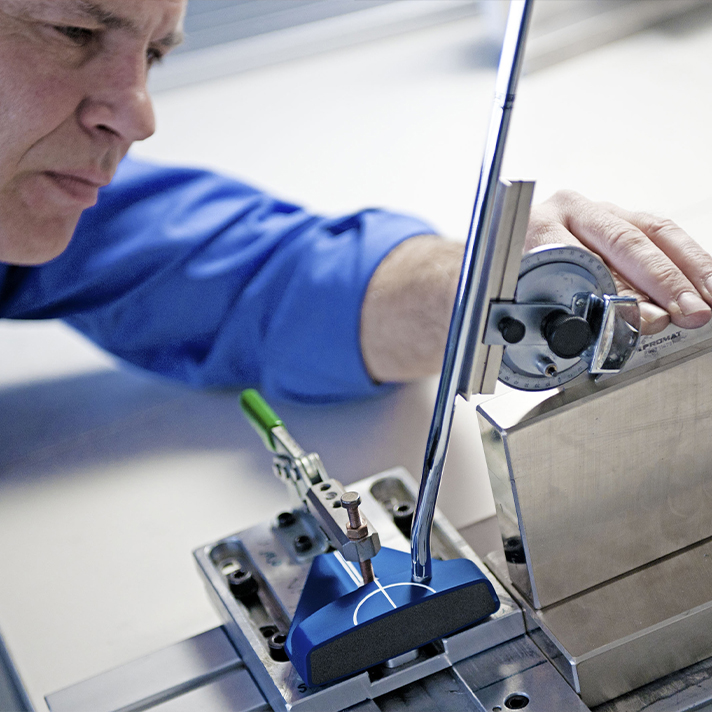

Es sind über 30 Einzelarbeitsgänge erforderlich, um die für die HPP Serie charakteristische Geometrie auf einer High-Speed-Fräsmaschine dreidimensional aus dem „Vollen“ herauszuarbeiten. Bis der blanke Materialblock die gewünschte Form annimmt, jede Kontur und jedes Rillenbild detailgetreu abgebildet ist, benötigen Putterköpfe aus Aluminium rund zwei Stunden. Um das Dreifache länger brauchen die Modelle aus Edelstahl.

Perfektion

Aus der Goldstadt

Nach dem Präzisionfräsen wird mit viel handwerklichem Geschick jeder Putterkopf rückstandsfrei gesäubert, geschliffen und poliert. Etwa zwei Stunden benötigt ein routinierter Fachmann hierfür. KRAMSKI PUTTER ist in der „Goldstadt Pforzheim“, dem Zentrum der Schmuck- und Uhrenindustrie, beheimatet, und beschäftigt fast ausschließlich ehemalige Goldschmiede, deren Expertise und Sorgfalt bei solchen Arbeitsgängen besonders zum Tragen kommt. Denn erst eine homogene, absolut kratzfreie und geschlossene Oberflächenstruktur ermöglicht die Krönung eines jeden KRAMSKI Putters: die perfekt ausgeführte Beschichtung.

Kompromissloses

Premium Finish

Ob hochwertig farbeloxiert oder mehrfach galvanisch veredelt mit jeweils einer Gold-, Nickel-, Palladium-, Platin- oder Ruthenium-Schicht – bei unserem sorgsamen Premium-Finish ist es unser Ziel, den Verschleiß durch die tägliche Nutzung, durch Wind und Wetter, aber auch durch den Einsatz von Kunstdünger auf den Grüns einzudämmen. Perfekt geschützt ist jeder KRAMSKI Putter allerdings erst dann, wenn er gut gereinigt wird und nach jedem Gebrauch die eigens dafür entwickelte Schutzhülle zum Einsatz kommt. Aber bei so viel Liebe in der Herstellung, wäre alles andere kaum vorstellbar.

Von der Entwicklung bis zur Produktion

Präzision prägt jeden hpp

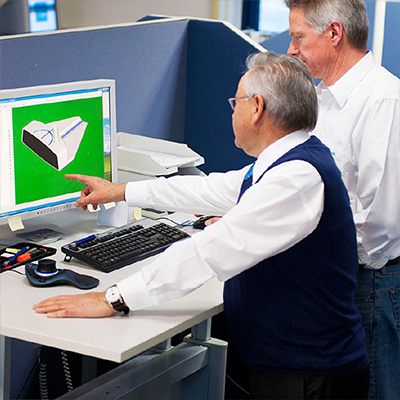

INNOVATIVE 3D SIMULATION

Die Tungsten-Carbide-Gewichte des Putterkopfes werden bereits in der Entwicklungsphase mit innovativster 3D-Simulationssoftware exakt berechnet und optimiert.

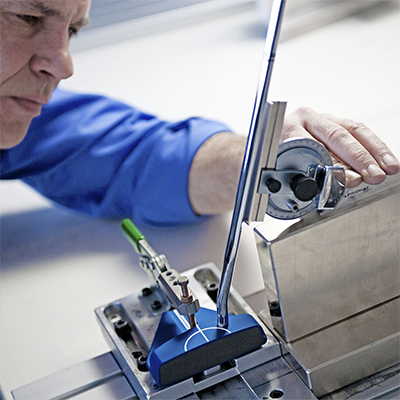

HIGH-TECH MACHINERY

Modernste 5-Achs-Maschinen ermöglichen das Fräsen der Mallet-Putterköpfe in einer einzigen Aufspannung für maximale Qualität und Präzision.

PRECISION GROUND

Die Schlagfläche ist präzisionsgeschliffen in einer Ebenheit von 2μ (0,002 mm) und verhindert so Impact-Verfälschungen.

Kontakt

Wir sind für sie DA!

TELEFON

+49-7231-4245-430